脫硫技術(shù)工藝分為幹法、半幹法和濕法三大類,幹法脫硫技術有:SDS、CFB、SDA、NID和(hé)密相幹法(fǎ)等;濕法脫硫技術較為傳統成熟,有石(shí)灰石膏法、鈉堿法、鎂法、氧化鋅法等。脫硝常見技(jì)術有SCR、SNCR、PNCR,以(yǐ)及氧化脫硝(亞氯酸鈉、次(cì)氯酸鈉)等。...

15006126098

脫硫技術工藝分為幹(gàn)法、半幹法和(hé)濕法三大類,幹法脫硫技術(shù)有:SDS、CFB、SDA、NID和密(mì)相幹法(fǎ)等;濕法脫硫技術(shù)較為傳統(tǒng)成熟,有石灰石膏法、鈉堿法、鎂法、氧化鋅法等。脫(tuō)硝常見技術有SCR、SNCR、PNCR,以及氧化脫硝(亞氯酸鈉(nà)、次氯酸鈉)等。

我司五大脫硫脫硝技術工藝有:鈉基幹法脫硫、鈣係幹法脫硫、鈣基塔(tǎ)式半幹法脫硫、高分子爐內脫硝和低溫催化吸附幹法脫硝,每(měi)種技術的工作原(yuán)理(lǐ)、工藝流程、特(tè)點優勢和適用範圍等內容(róng),詳情如下:

鈉基(jī)幹法脫硫Sodium base dry type desulfurization

鈉基幹法脫硫是一(yī)種成熟的全幹法脫硫工藝,在國(guó)內外眾多行業得(dé)到廣泛應用,具有代表性的就是SDS幹法脫硫。

工作原理

煙氣進入脫硫反應器(qì)後,細粉狀的小蘇打(NaHCO3)同時被注入,在煙氣(qì)的高溫(wēn)作用下,碳酸(suān)氫鈉被分解成高活性的碳酸鈉;碳酸鈉與煙氣高度(dù)混合,進而與其中的SO2、SO3、HCL等酸性(xìng)氣體發(fā)生反應,生成硫酸(suān)鈉等鈉鹽,大(dà)部分硫分得以脫除;此(cǐ)外,鈉基脫硫劑會在煙道和除塵器(qì)內,持續與煙氣的二氧化硫反應,使煙(yān)氣得到淨化。

反應(yīng)過(guò)程

主反應:

2NaHCO3 = Na2CO3+CO2+H2O (活性溫(wēn)度作用(yòng)下)

Na2CO3+SO2+1/2O2=Na2SO4+CO2

副反應:

Na2CO3+SO3=Na2SO4+CO2

2HCL+Na2CO3=2NaCl+CO2+H2O

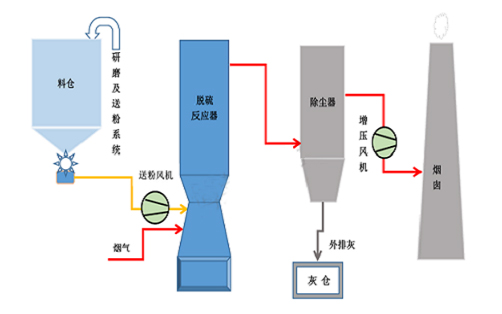

工(gōng)藝流程

首先,經過研磨的鈉基脫(tuō)硫劑被送入料倉中暫時存儲;然後,儲料倉下部可(kě)變量控製的給料機,結合煙氣量的變化輸出適(shì)量的鈉基脫硫劑,經過送(sòng)粉風機(jī)被吹送至脫硫反應器內,再與進入的煙(yān)氣以高能量的(de)速度混合反應,脫除煙氣中的酸性氣(qì)體成分。

工藝(yì)特點(diǎn)

1).在研磨機的下麵(miàn)設有駐粉(fěn)倉,可根據運行情況,由電動給(gěi)料(liào)閥自動調節需加入(rù)的量;

2).粉倉安裝有高低位計,可以根據倉內脫(tuō)硫劑的高(gāo)度(dù)變化(huà),自動添加;

3).料倉設有流化等裝置(zhì),可以防止反應劑搭橋和受潮板結的情況;

4).料倉下的給料設備采用變頻控製,隨SO2排放濃度變化,在線自動調節(jiē)用量,確保煙氣始終達標排放。

關鍵技術指標(biāo):1.脫硫劑與煙氣(qì)接觸的時間要充分,至少(shǎo)1.5秒;2.脫(tuō)硫劑的粒徑(jìng)要(yào)足夠細,小於35um最好。

技術優勢

1)脫硫效率可達95%以上(shàng),且持續達標排放;

2)設備占(zhàn)地麵(miàn)積小,布置靈活,不受(shòu)場(chǎng)地限製;

3)脫硫係統溫(wēn)降低,僅10℃左右,排煙溫度高,無脫白困擾;

4)脫硫係統(tǒng)全幹態運行,沒有廢水處理(lǐ)和排放問(wèn)題,無二次汙染;

5)脫硫劑用量少(shǎo),利用率高(gāo),副產物Na2SO4量少,可回收利用;

6)工藝係(xì)統簡單,電耗低,故障率低,使用壽命(mìng)長;

7)工藝設備簡單,操作維護(hù)方便,調節靈活,可控性(xìng)好,自(zì)動化程度高(gāo);

8)脫硫(liú)後,配有的高效除塵係統,顆粒物排(pái)放≦10 mg/Nm³,近乎超低排放。

應用領(lǐng)域

適用於燃氣鍋(guō)爐、生物(wù)質鍋爐、陶瓷窯爐(lú)、焚燒爐、冶煉爐(lú)、焦化(huà)爐等行業的尾氣治理,尤其是對白煙有顧慮的企業。

鈣係幹法脫硫除塵 Calcium-based dry desulfurization & dust control

針對目前環保新的政策要求以(yǐ)及(jí)水資源緊張節約的需要,在煙氣含硫不太(tài)高的工況下,我公司優先使用鈣係幹法脫硫工藝。

工作原理

鈣係幹法脫硫,是利用(yòng)放(fàng)在裝置內的含鈣脫硫(liú)劑,同時進行脫硫除(chú)塵的一體化處理技術;整個處理過程(chéng)在一(yī)個反(fǎn)應器(qì)內進行,能夠一步達到(dào)脫硫除塵的處理(lǐ)效果。在(zài)特定溫度(dù)範(fàn)圍(wéi)內,煙氣中的SO2通過脫(tuō)硫(liú)劑中的氧化催化成分將SO2氧化成SO3,再與脫硫劑中的Ca(OH)2粒子發生(shēng)氣(qì)固反(fǎn)應,生成CaSO4,以此達到脫硫的(de)目的。

反應過程

該工藝在工程上的實現是采取類固定床技術(或間歇式移動床),堿(石灰或氫氧化鈣等)與催化劑的成型顆粒裝於脫(tuō)硫反(fǎn)應器中(zhōng),煙氣(qì)通過(guò)煙道進入脫硫塔內,當煙氣穿過脫硫劑與之充分接觸後,其中的二(èr)氧化(huà)硫被氧化成為三氧化硫,進一步反應固化成為硫酸鈣(石膏)固體,以(yǐ)實現煙氣淨(jìng)化的目的(de)。

主要反應式:SO2+1/2O2→SO3 ; SO3+Ca(OH)2→CaSO4+H2O

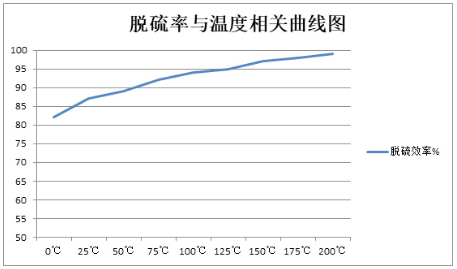

對二氧化硫含量100 mg/Nm3,基準含氧量12%,溫度(dù)為 0-200℃, 煙塵濃度 2.5 mg/Nm3 的模擬煙氣進行(háng)處理,實驗結果顯示在溫度低於 50℃時(shí),脫硫效率在 80%-90% 之間,隨著溫度越來越高,脫硫效率也顯著提升,當溫度到達(dá)198℃時,脫硫效率接近100%,真正意義上達到綠色近零排放。

係統組成

該工藝係統整體是由藥劑(jì)淨化料倉、布風係統、加料係統、卸料係統、除塵係統、電氣儀表係統等組成。

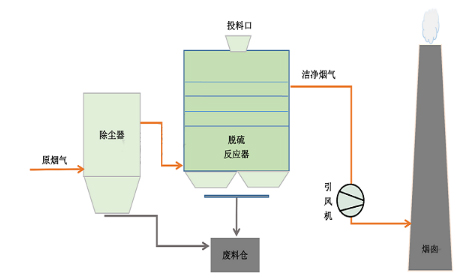

工藝流(liú)程(chéng)

首先,脫硫塔煙(yān)氣由(yóu)下部往上部運動(dòng),脫硫劑在重力作用下從上部往下部移動,煙氣與脫硫劑(jì)在逆流接觸過程中發生反應生產CaSO4,從而脫除煙氣中(zhōng)SO2。煙氣均布裝置還巧妙利用(yòng)飽和脫硫(liú)劑有效攔截煙氣中(zhōng)的灰(huī)塵,達到深度除塵的效果。

幹法(fǎ)脫硫劑料層的高度靈活調節可以適應煙氣(qì)中SO2濃度變化。脫硫塔在(zài)結構上采用(yòng)單元(yuán)化設計,通過靈活的單元開啟和關閉可適應鍋(guō)爐負荷變化,且係統布置靈活,可正負壓運行。

整個脫硫一體化工藝極(jí)其簡單(dān),煙氣直接進入脫硫塔,進入塔內的煙氣(qì)在穿過幹法脫(tuō)硫(liú)劑時煙氣中的(de)二氧化硫、汞鉛銅砷等重金屬以及(jí)HF、Hcl、等汙染物被去除,淨(jìng)化後的煙氣經淨煙道匯(huì)集通過煙囪排出。

工藝特點

1)有脫(tuō)硫(liú)精度高,脫(tuō)硫效率>95%;

2)投資小(xiǎo),工(gōng)作流程短(duǎn),操作簡單,運行費用(yòng)低;

3)不用水,無二次汙染產生等特點。

4)所(suǒ)用試劑外觀為深灰(huī)色條(tiáo)狀物,與(yǔ)圓狀的試劑對比,能大大增加與煙氣的接觸麵積,提升脫硫效率,又能防止試劑因粉塵過多堵塞導致煙氣排除不暢。

5)適宜工作溫度:50-300℃, 堆(duī)比重:0.7-0.8KG/L,SO2﹤500mg/Nm3。

應用領域

適用範圍(wéi)廣,可用(yòng)於鋼鐵(tiě)爐、焦(jiāo)化爐、化肥、焚燒爐、窯爐、鍋(guō)爐等行業中二氧化硫和硫化氫的脫除。

鈣基塔式半幹法脫(tuō)硫Calcium-based TOWER semidry desulfurization

工作原理(lǐ)

鈣基塔(tǎ)式半幹(gàn)法脫硫,是以循環(huán)流化床原理為基礎,利用(yòng)幹粉狀的(de)鈣(gài)基脫硫(liú)劑,與脫硫塔及除塵(chén)器(qì)除下的循環灰一起增(zēng)濕消化後,在脫硫塔內與煙氣循環(huán)接觸,經化學反應,除去煙氣中的SO2、SO3,以(yǐ)此達到脫硫的目的;同時還(hái)可以(yǐ)除去HF或HCL等酸性氣體。主要特(tè)點有(yǒu):含水分的循環灰有極好的(de)反應活性和(hé)流(liú)動性,吸收劑(jì)可以多次循環使用(yòng);同時,脫硫後的(de)產物——脫硫渣,是一種(zhǒng)自由流動的幹粉混合物,可以作為添加劑或泥合料,在農業和建(jiàn)材方麵進一步綜合利用。

脫硫反應

脫硫過程分為如下3個階段:

1.脫硫劑(jì)的生成: CaO+H2O→Ca(OH)2

2.脫硫劑吸收SO2的綜合(hé)反應,

Ca(OH)2+SO2+1/2H2O→CaSO3·1/2H2O+H2O

Ca(OH)2+SO3+H2O→CaSO4·2H2O

CaSO3·1/2H2O+1/2O2+3/2H2O→CaSO4·2H2O

3.其他副反應:

Ca(OH)2+CO2→CaCO3+H2O

Ca(OH)2+2HCl→CaCl2+2H2O

Ca(OH)2+2HF→CaF2+2H2O

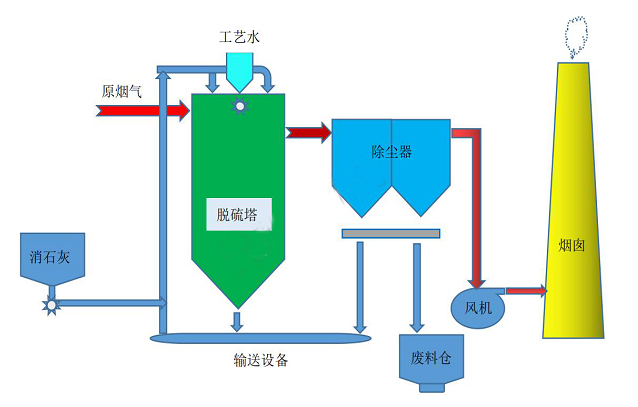

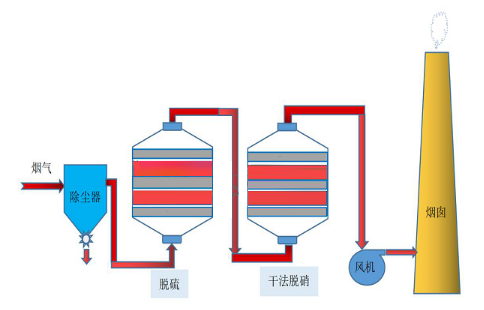

工藝(yì)流程(chéng)

整個工藝流(liú)程(chéng)大致包括兩(liǎng)個方麵:

第一為脫硫反(fǎn)應過程,預除塵後的煙氣經由輸煙(yān)管道由(yóu)脫硫塔上部進入塔體,在內構件的攪拌作用下,煙氣與加濕後的高活性(xìng)脫硫劑均勻混合,發生一係列化學反應(yīng),反應(yīng)後的物料沉積在脫硫塔和除塵器底部灰(huī)鬥(dòu)內,脫硫除塵後(hòu)的幹淨煙氣經(jīng)動(dòng)力風機排入(rù)大氣。

第二為脫硫劑的循環(huán)利用(yòng),沉積在脫硫塔和除塵器底部灰鬥中的物料含有大量未反完全反應(yīng)的CaO,所以塔內(nèi)落下的反應產物、除塵器收集的顆粒物,將和新吸收劑一起通過輸送裝(zhuāng)置輸送到脫硫塔頂(dǐng)部加濕機(jī)內,增濕(shī)活(huó)化後再次進入塔內(nèi)進行脫硫反應,以此實現脫(tuō)硫劑的循環利用(yòng)。

工藝特點

1).攪拌過程延長了脫硫反應的時間和(hé)速率,脫硫率效果高達(dá)98%,並可同(tóng)時去(qù)除HCl或HF等,

2).對煙氣負荷及含硫量變化的(de)適應能力強,設備正常運行下,含硫量的較大幅度變化對出口(kǒu)煙氣的含硫量影響不大;

3).運行費用低,脫硫劑用量少而且重複利用(yòng)率高,因此副產物的(de)處理量大幅度減少,雙(shuāng)重降低運行成本。

4).工(gōng)藝成熟、可靠性高, 脫硫劑在進塔前先(xiān)增(zēng)濕活化,增濕活化後的脫硫劑亦具(jù)有(yǒu)較好的流動性,係(xì)統不易發生板結、堵塞(sāi)和腐蝕等濕法(fǎ)和部分半幹法常出現(xiàn)的問題。

5).耗水量低,整個工藝無廢水產生(shēng),排煙溫度高,能完全消除排口白色煙羽現象。

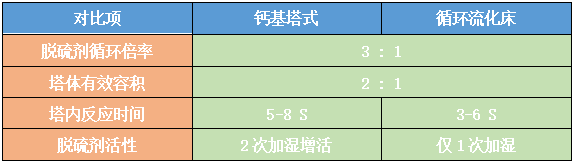

鈣基塔式半幹法脫硫與循(xún)環流(liú)化床對(duì)比,優勢如下:

應用領(lǐng)域

適合於燃煤發電鍋(guō)爐、熱電聯產鍋爐、集(jí)中供(gòng)熱鍋爐、燒結機、球團窯爐、焦化爐、玻(bō)璃窯爐、陶瓷窯爐等的煙氣脫硫。

高(gāo)分子爐內幹法(fǎ)脫硝(xiāo) macromolecule bridge DRY DENITRATION

工作原理

高分子爐內幹法脫硝,是利用計算流體力(lì)學(CFD)和(hé)化學動力學模型(CKM),將虛擬現實設(shè)計技術與特定燃燒裝置的尺寸、燃料類型,以及爐內負(fù)荷範(fàn)圍、燃燒方(fāng)式 、過剩空(kōng)氣(qì)、初始或(huò)基線NOx濃度、煙氣溫度分布、煙氣流速分(fèn)布、煙氣的實際情況等,綜合考慮分析所(suǒ)做的工程設計。工作機(jī)理為(wéi):在600-850℃溫(wēn)度之間,我司特(tè)別研(yán)發的高分子幹粉脫(tuō)硝劑噴入爐內,在高溫下被激活氣(qì)化,迅速(0.6-0.8s)與煙氣中的NOx發生反應,生(shēng)成N2 、H2O或少量的 CO2,進而達(dá)到脫除NOx目(mù)的,實現氮(dàn)氧化物達標排放的要求。

反應機理

PNCR高分(fèn)子脫硝(xiāo)化學反應方程式如下:

CO(NH2)+NO →N2+CO2+H2O, NOx+·OH → N2+H20;

4NO+4NH3+O2 → 4N2+6H2O, 2HO+4HN3+2O2 → 3N2+6H2O;

6NO2+8NH3 → 7N2+12H2O

工藝係統(tǒng)

利用氣力輸送裝置,直接把(bǎ)高分(fèn)子幹粉脫硝劑(jì)噴入爐膛中,高溫下氨基和高分(fèn)子連接的(de)化學鍵斷裂﹐釋放出大(dà)量的含氨基(jī)官(guān)能團﹐與煙氣中(zhōng)NOx發生反應,進而達(dá)到脫除NOx目的;而高分子(zǐ)碳骨架自然(rán)分解成(chéng)CO2釋放。該(gāi)工(gōng)藝的主要特點是:工藝係統簡單,運行維護成本較低,固態粉末狀運(yùn)輸、儲存安全方便,無二次汙染,脫硝率高。

具體工藝(yì)流程圖如(rú)下:

高分子爐內幹法脫硝

工藝係統(tǒng)主要包括:物料儲存及輸(shū)送係統、物料噴射係統、控製係(xì)統、在線監測係統等。

主要設備有:風機、料倉、螺旋給料器、管道、噴槍(qiāng)、控製模塊、分配器、監測單元.....

工藝特點

1). 係統簡單,因(yīn)所用設備較少,占地麵積小,建設周期短;

2). 投(tóu)資省,相較SCR節省2/3,運行成本隻是其1/10,運營中無需額外的(de)再生和維護等其(qí)他費用;

3). 煙氣阻力小,煙氣阻力小,對鍋爐或其他燃燒(shāo)裝置的正常運行幾乎沒有影響;

4). 脫硝效率高,可達到85%以上,自動靈活調整用量,保證任何狀態和要(yào)求下均可達標排放;

5).不存在堵塞或管壁腐蝕(shí),沒有氨逃逸,無危險廢棄物產生或其他二次汙染問題。

常(cháng)規煙氣(qì)脫硝工(gōng)藝:SNCR工藝簡(jiǎn)單,但效率較低,難以滿足越發嚴格的環保要求;雖然SCR脫(tuō)硝效率較高,但其工藝(yì)較為複雜,低溫SCR催化劑價格昂貴、使用壽命短,運行(háng)和維護成本也較高。綜合分析下來(lái):高分子爐(lú)內幹法脫(tuō)硝具有明顯的優勢,可替(tì)代現有的SCR或SNCR脫硝技術,並且應用範圍寬廣。

應用領域

循環流化床鍋爐、煤粉爐、鋼廠球(qiú)團爐、水泥窯爐、生物質鍋爐、垃圾焚燒爐、冶煉爐、隧道窯爐、回轉窯爐(lú)以及(jí)幹法脫硝(xiāo)的深度改造等。

低溫催化吸附幹法脫硝LOW TEMP. catalytic adsorption dry denitration

工作原理

低溫催化吸(xī)附幹法脫硝采用固定床原理(lǐ),將成型的條狀脫硝催化吸附劑(jì)安裝於脫硝裝置內,形成(chéng)一個具有高孔隙率和粉塵吸附率的靜態床層,在(zài)脫硝的同時進一步除(chú)塵,實現高(gāo)效的超低排放。

脫硝劑是以(yǐ)氧化錳為基本材(cái)料,氧化鐵、氧化銅高分子化合(hé)物為助劑,經合成為複合活性氧化物,適應性很強,具有良好的脫(tuō)硝效果,適用於溫度較(jiào)低、NOx濃度相對較低的煙氣脫硝處理(lǐ)。

脫(tuō)硝劑特性

一.物理特性

1.形狀:暗紅色條狀物; 2.規格:Ф(4~6)×(5~15)mm;

3.堆比(bǐ)重(chóng):1~1.2千克/升; 4.強度(側壓): ≥60 N/CM2

二.工(gōng)藝條件

1.操作壓力:常壓; 2.操作溫度:90~210℃

3.進口NOx:≈200 MG/M3, 出口NOx:≤35 MG/M3;

技術優勢

1). 脫硝效率高,可達90%以上;

2). 係統簡單,操作(zuò)方便,脫硝劑使用率通常(cháng)可達98% 以上;

3). 投資運行成本均較低,投資費用低50%以(yǐ)上(shàng),功耗(hào)低30%以上;

4). 沒有腐(fǔ)蝕(shí),吸收塔(tǎ)及後部設備、煙囪不用防腐,亦沒有廢水排放問題;

5). 煙氣不需用GGH加熱和消白,大幅減少投資和運行費用。

6). 與SCR/SNCR比較,沒有氨逃逸等問題,與氧化工藝相比,避免了相應的危害和高運行(háng)成本。

適用範圍

低溫催化吸附幹法脫硝適用於各類工業窯爐(lú)、鍋(guō)爐、熱風爐(lú)等設備,尤其適合化肥、化工、鋼鐵、水泥、熱電(diàn)、玻璃、陶瓷等對煙氣NOx排放標準要求(qiú)較高的行業。

針對工業煙氣的脫硫脫硝超低排(pái)放治理,不(bú)論需新建項目或現有項目的提(tí)標改造,喆林環保(bǎo)都將為您獻上合適(shì)的(de)技術工藝和解決方案。所以,選擇91精品国产综合久久久久久,就是選(xuǎn)擇放心、選擇(zé)安心(xīn)!

客服微(wēi)信

客服微(wēi)信